在柔性电子产业加速崛起的今天,激光刻蚀路径优化系统作为核心工业软件,正成为产业升级的关键支点。我国在这一领域的国有化探索,不仅打破了国外技术垄断,更通过精准适配本土产业需求,为柔性电子制造注入了自主可控的新动能。

长期以来,国外激光刻蚀软件的霸权地位让国内企业深陷三重困境。动辄数百万的年度授权费,让中小制造企业背负沉重成本枷锁,某柔性电路厂商曾因软件维护费用占比过高,被迫放弃三项创新研发计划。更突出的矛盾在于技术适配性 —— 国外软件基于其本土材料体系开发的参数模型,难以驾驭国产聚酰亚胺基板的特殊特性,导致某批次柔性传感器因刻蚀精度不足报废率高达 18%。在复杂国际环境下,软件断供的风险如同悬顶之剑,某新能源汽车柔性电路供应商就曾因国外软件授权延迟,导致生产线停工三天,直接损失超千万元。

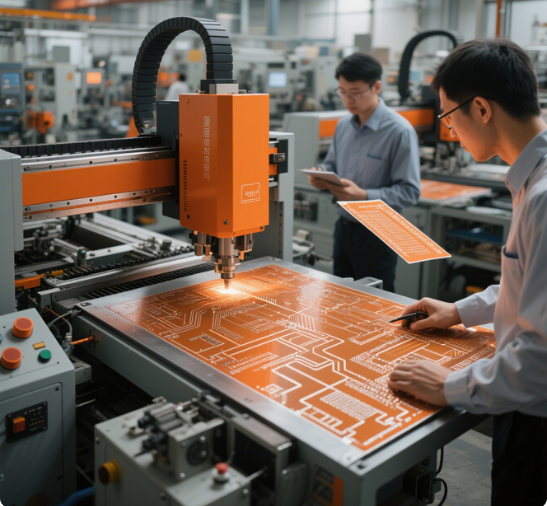

国产替代的突破始于算法层面的颠覆性创新。科研团队将遗传算法与粒子群优化模型深度融合,构建出能兼顾效率与精度的智能路径规划系统。在某柔性传感器电路刻蚀测试中,这套算法展现出惊人效能:通过全局路径的拓扑重组,将传统软件需要 8 小时的加工流程压缩至 6 小时,同时采用动态能量调控机制,使激光在拐角处自动降低 30% 能量输出,彻底解决了电路线条粗细不均的行业难题。数据印证了革新价值:采用国产算法后,电路加工次品率从 12% 骤降至 5% 以下,某企业借此实现年增收超 2000 万元。

软件功能的本土化创新更贴合产业痛点。国产系统构建的工艺参数数据库,涵盖 23 种国产基板与 17 类金属导电层的最优加工方案,操作人员输入 '聚酰亚胺 + 铜箔' 的材料组合,系统会自动匹配激光功率 35W、扫描速度 800mm/s 的参数组合,较传统试错法减少 90% 的调试时间。实时反馈模块堪称 '智能监工',通过红外温度传感器与压力变送器,每秒采集 500 组数据,一旦发现某区域温度超过 120℃,立即触发路径修正指令,某柔性屏厂商借此将批次一致性提升至 99.2%。

产业应用的成效正在加速显现。某头部柔性电子企业引入国产系统后,生产线的单位小时产出提升 30%,软件采购成本下降 60%,综合效益带动其海外订单量同比增长 45%。更深远的意义在于标准话语权的重塑 —— 基于国产软件积累的 5000 组工艺数据,我国已牵头制定两项柔性电子激光加工行业标准,打破了长期由国外企业主导的标准体系。

挑战依然存在:国产软件在连续 72 小时高负荷运行下的稳定性较国外产品仍有差距,精通算法与工艺的复合型人才缺口达 2 万人。但随着研发投入的持续加码与人才培养体系的完善,国产工业软件正从 '可用' 向 '好用' 加速跨越。未来,当更多细分领域实现技术自主,我国柔性电子产业必将在全球价值链中占据更核心的位置。

九河云以'技术+生态'双轮驱动,为制造业提供全周期数字化转型解决方案。联合华为及国产ISV厂商,为企业精准匹配CAD/CAE/EDA等国产工业软件替代方案,实现智能设计、生产流程优化及管理系统升级,推动制造业高质量发展。