氢燃料电池双极板作为电堆的核心部件,其精密制造直接决定电池功率密度与寿命。当前,冲压成型、AI 仿真与涂层附着力自动检测三大技术的深度融合,正破解钛金属等材料加工难题,推动双极板智造迈向高质量规模化新阶段。

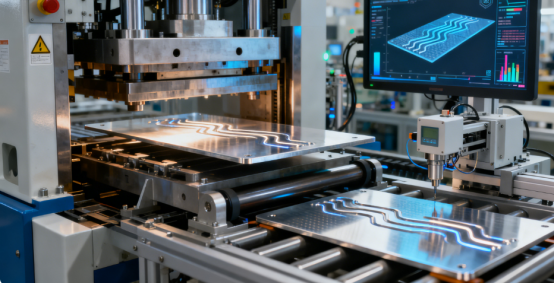

冲压成型是双极板量产的关键工序,钛金属因耐腐蚀、比强度高成为优选材料,但加工硬化显著、塑性成型能力弱的特性,使细密流道成型面临挑战。当流道周期≤1.40mm时,传统冲压合格率曾为零,而AI仿真技术的介入实现了突破。通过构建材料塑性变形数据库,机器学习算法可精准模拟不同冲压参数下的流道成型过程,提前预判破裂、翘曲等风险。某长三角企业借助AI仿真优化冲压工艺,将钛金属双极板流道周期缩小至1.2mm,合格率从传统工艺的50%提升至95%以上。

涂层技术是双极板耐腐蚀的核心保障,而附着力检测则是涂层质量的“生命线”。传统人工检测效率低、误差大,难以适配规模化生产需求。如今,基于机器视觉与动态电化学阻抗谱(DEIS)的自动检测系统已实现工业化应用。该系统通过原位X射线光电子能谱(XPS)联用技术,实时监测涂层在模拟工况下的界面演变,结合AI算法识别微小剥离信号,检测准确率达98%。针对类金刚石碳(DLC)等主流涂层,系统可同步完成厚度均匀性与附着力检测,将单片检测时间从分钟级压缩至秒级。

三大技术的协同闭环更彰显智造优势:AI仿真先优化冲压参数,为涂层均匀性奠定基础;冲压成型过程中嵌入的实时监测数据反哺仿真模型迭代;涂层检测结果则形成工艺优化反馈链。丰田汽车通过该模式,使双极板寿命提升20%的同时成本降低15%;国内头部企业构建的“仿真-成型-检测”一体化产线,已实现涂层厚度控制精度±0.05μm,接触电阻≤3mΩ·cm²的高性能指标。

随着氢能产业加速落地,双极板智造技术仍在迭代升级。未来,AI仿真将融入数字孪生实现全流程虚拟调试,涂层检测则向多参数同步监测演进。这些技术突破不仅推动双极板成本下降40%以上,更支撑燃料电池系统迈向每千瓦1000元的商业化临界点,为氢能在重卡、轨道交通等领域的规模化应用注入核心动力。

九河云以'技术+生态'双轮驱动,为制造业提供全周期数字化转型解决方案。联合华为及国产ISV厂商,为企业精准匹配CAD/CAE/EDA等国产工业软件替代方案,实现智能设计、生产流程优化及管理系统升级,推动制造业高质量发展。