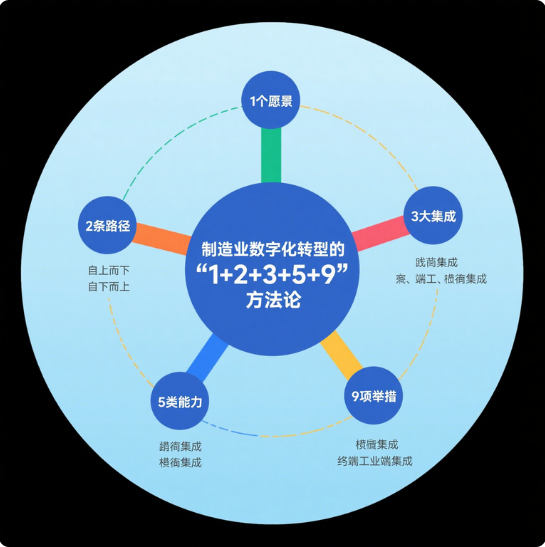

制造业数字化转型正从单点突破向系统化推进转变,本文提出的“1+2+3+5+9”方法论基于2024-2025年工信部数字化转型指南及头部企业实践,系统阐释转型框架的核心逻辑与分阶段实施路径,为制造企业提供可落地的行动指南。 一、方法论核心框架解析

一、方法论核心框架解析

1个核心目标

以全价值链重构为中枢,通过数据贯通实现研发、生产、供应链、服务的全局优化。美的集团通过该框架实现订单交付周期缩短40%,库存周转率提升50%。

2大驱动引擎

技术驱动:工业互联网平台+数字孪生构成基础设施底座

数据驱动:建立企业级数据湖,实现运营指标实时可视化(如三一重工数据中台日均处理数据量达3.2TB)

3个实施阶段

基础建设期(0-12个月):完成设备联网与系统集成

价值释放期(12-24个月):实现生产全流程数字化

生态重构期(24-36个月):构建产业协同创新网络

二、五大支撑体系构建

1. 组织架构重构

设立CDO(首席数字官)岗位,美的、海尔等企业已建立数字化转型委员会

跨部门敏捷小组运作模式,上汽集团通过该模式缩短新产品开发周期30%

2. 人才培养机制

数字工匠认证体系(如格力电器累计认证3200名工业机器人操作师)

产学研联合实验室(华为与清华共建智能制造联合研究院)

3. 数据治理体系

建立数据标准115项(参考GB/T 36073-2018)

实施数据资产确权与分级管理(三一重工数据安全防护覆盖率达98%)

4. 技术融合平台

边缘计算+5G专网部署(宁德时代工厂时延控制在5ms以内)

工业元宇宙应用(宝马沈阳工厂实现虚拟调试效率提升60%)

5. 生态协作网络

供应链协同平台(富士康连接1.2万家供应商实现产能共享)

产业集群数字联盟(长三角智能制造创新共同体覆盖企业超5000家)

三、九大关键场景落地

生产运营域

智能排产:应用强化学习算法实现动态调度(海尔订单响应速度提升45%)

质量闭环:AI视觉检测+根因分析系统(京东方面板缺陷漏检率降至0.02%)

设备预测性维护:振动频谱分析模型(上海电气风机故障预警准确率达93%)

供应链协同域

数字孪生仓储:3D库位优化算法(顺丰供应链仓储效率提升35%)

区块链溯源:原材料ESG追踪(宁德时代电池材料溯源覆盖率100%)

动态产能共享:工业大脑产能调度(徐工集团紧急订单交付周期缩短60%)

服务创新域

产品即服务(PaaS):机床使用量计费模式(沈阳机床i5智能机床服务收入占比达28%)

远程运维:AR远程指导系统(三一重工服务响应时间缩短至15分钟)

能效优化服务:能耗数字孪生体(万华化学单吨产品能耗降低12%)

四、分阶段实施路线图

阶段一:筑基(0-6个月)

完成80%以上设备IoT改造

搭建数据中台基础框架

培养首批200人数字化团队

阶段二:显效(6-18个月)

实现生产报表自动化生成

关键设备预测性维护覆盖率超60%

建立3个以上数字化标杆车间

阶段三:突破(18-36个月)

形成数据资产运营收入(目标占总营收5%)

构建产业协同生态平台

输出数字化转型行业标准

方法论验证与实践价值

该框架已在2024年工信部数字化转型试点中验证,参与企业平均实现以下成效:生产成本降低18%、质量损失成本下降42%、订单交付准时率提升至95%。随着工业元宇宙、因果AI等新技术渗透,该方法论将持续迭代,推动制造业向“数字定义制造”的新范式演进。

九河云以'技术+生态'双轮驱动,为制造业提供全周期数字化转型解决方案。联合华为及国产ISV厂商,为企业精准匹配CAD/CAE/EDA等国产工业软件替代方案,实现智能设计、生产流程优化及管理系统升级,推动制造业高质量发展。