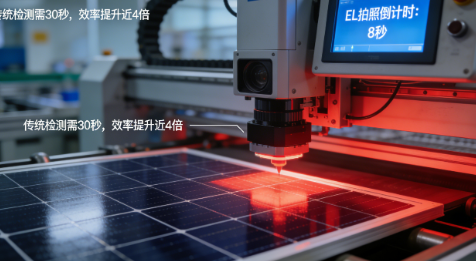

光伏组件作为光伏发电系统的核心发电单元,其内部隐裂、虚焊等缺陷会直接影响发电效率与使用寿命,甚至引发火灾等安全隐患。传统EL(电致发光)检测依赖人工操作与肉眼识别,不仅EL拍照流程繁琐耗时,单块组件拍照需30秒以上,更受检测人员经验差异影响,漏检率高达5%-8%,成为制约光伏组件质量管控与产能提升的关键瓶颈。而“AI隐裂红外检测”技术的落地,通过红外成像与智能算法的深度融合,实现了检测效率与精度的双重飞跃,将EL拍照时间精准缩至8秒,漏检率控制在0.1%以下,为光伏行业高质量发展筑牢品质防线。

AI隐裂红外检测的核心突破,在于构建了“快速红外成像+AI智能识别”的全流程自动化检测体系,彻底颠覆传统人工检测模式。系统搭载高分辨率红外相机与定制化光源模组,通过优化曝光参数与成像算法,实现光伏组件EL图像的快速采集——无需人工调整角度与焦距,组件进入检测工位后,设备自动完成定位、加压、成像全流程,将单块组件EL拍照时间从传统的30-40秒大幅压缩至8秒,检测效率提升近4倍。同时,系统集成多光谱融合技术,可清晰捕捉组件内部隐裂、虚焊、黑片等各类缺陷的红外特征,即使是宽度仅0.01mm的微裂纹也能精准成像,为后续AI识别提供高质量数据支撑。

AI深度学习算法的精准赋能,是实现漏检率大幅降低的核心保障。基于百万级光伏组件缺陷样本库的训练,算法构建了“缺陷特征提取-多维度比对-精准分类”的识别模型,能够自动区分隐裂、虚焊、边缘损伤等12类常见缺陷,同时有效过滤灰尘、划痕等表面干扰因素。与人工肉眼识别易疲劳、误判率高的弊端不同,AI系统具备稳定的识别能力,可在0.5秒内完成单块组件图像的分析与缺陷判定,输出包含缺陷位置、类型、严重程度的检测报告。针对复杂的多缺陷叠加场景,算法通过语义分割技术实现缺陷的精准分割与独立判定,进一步提升识别准确性。某头部光伏企业实践数据显示,应用该技术后,组件检测漏检率从传统的5%以上降至0.1%以下,缺陷识别准确率达99.8%。

技术落地不仅提升了检测效能,更推动光伏生产全链路的提质增效。效率提升方面,8秒/块的检测速度使单条生产线日检测能力从5000块提升至20000块,适配光伏行业大规模量产需求,同时减少60%以上的检测人工投入,单条生产线年节省人工成本超80万元。品质管控方面,精准的缺陷筛查可提前拦截不合格组件,避免缺陷组件流入下游电站导致的发电损失与安全风险,某100MW光伏电站应用合格组件后,年发电量提升3%-5%,增收超200万元。此外,检测数据实时同步至生产管理平台,可反向指导组件封装、焊接等工序的工艺优化,推动生产过程从“事后检测”转向“事前预防”,进一步提升产品合格率。

在“双碳”目标引领下,光伏产业正朝着高效化、规模化方向快速发展,对组件质量的要求不断提升。AI隐裂红外检测技术以8秒快速拍照、0.1%以下漏检率的核心优势,破解了传统检测效率低、精度差的行业痛点,成为光伏组件智能制造的核心标配。目前,该技术已在隆基、晶科、天合光能等头部光伏企业的生产线广泛应用,覆盖PERC、TOPCon、HJT等主流组件类型。未来,随着算法迭代与设备升级,检测速度有望进一步提升至5秒/块,同时实现组件全生命周期的质量追溯,为光伏行业的可持续发展提供坚实的技术支撑,助力构建更高效、更可靠的清洁能源体系。

九河云以'技术+生态'双轮驱动,为制造业提供全周期数字化转型解决方案。联合华为及国产ISV厂商,为企业精准匹配CAD/CAE/EDA等国产工业软件替代方案,实现智能设计、生产流程优化及管理系统升级,推动制造业高质量发展。