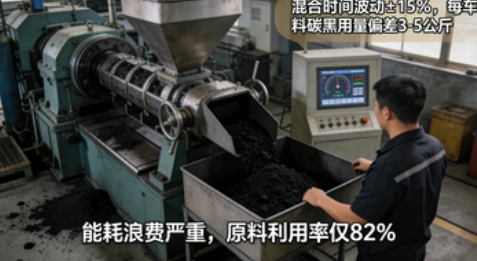

炭黑作为橡胶制品的核心补强填料,其添加量与分散均匀度直接决定胶料力学性能与生产成本。橡胶密炼车间传统炭黑投料依赖人工经验,常因“多投保性能”“少投致返工”陷入两难——过量添加易引发“稀释效应”,导致胶料弹性下降、加工困难,不足则无法满足强度要求,每车胶料炭黑浪费量普遍达2-3公斤。“碳黑密度波”模型的落地,通过实时捕捉密炼过程中炭黑密度动态波动,实现投料量与分散度的精准管控,单车胶料炭黑消耗稳定节省2公斤,同时保障胶料性能达标,破解行业成本与品质平衡难题。

“碳黑密度波”模型的核心突破,在于穿透密炼“黑箱”,构建炭黑分布动态感知体系。系统在密炼机缸体、投料口、卸料口部署高精度密度传感器与红外成像设备,每秒采集炭黑团聚状态、胶料黏度、缸内温度压力等12类核心数据,实时生成炭黑密度波动曲线。结合浙江大学“宋-郑两相模型”理论,模型精准识别炭黑颗粒与橡胶分子链的相互作用临界点,区分有效分散的炭黑与团聚颗粒,避免因团聚导致的“假密度”误判,为投料调控提供科学依据,替代传统依赖门尼粘度测试的滞后式判断。

动态自适应投料算法,是实现炭黑精准节省的关键抓手。模型基于历史百万级密炼数据训练,整合不同胶料配方、炭黑型号(N220、N358等)的特性参数,可根据实时密度波曲线自动调整投料节奏与总量。当检测到炭黑分散均匀度达标时,立即触发投料终止指令,避免过量添加;若出现局部团聚导致的密度异常,则通过调整密炼转速、温度参数促进分散,无需额外补投。某轮胎企业实践显示,应用该模型后,炭黑添加量从传统每车42公斤稳定降至40公斤,节省率达4.8%,且胶料拉伸强度、耐磨性等指标合格率提升至99.5%。

技术落地实现成本与效率的双重优化,重塑密炼车间生产逻辑。成本端,按单车间日均生产200车胶料计算,年可节省炭黑14.6吨,按市场价每吨1.2万元计,年降本超17.5万元;同时减少过量炭黑导致的胶料废弃与返工,综合废品率下降30%。效率端,模型替代人工反复检测与调整,密炼周期从每车12分钟缩短至10分钟,日产能提升16.7%。此外,精准投料减少了炭黑团聚对设备的磨损,密炼机清理频次降低50%,设备维护成本下降20%以上。

在橡胶行业原料价格波动与“双碳”目标双重压力下,“碳黑密度波”模型为密炼车间提供了精细化降本路径。其不仅解决了传统经验投料的粗放问题,更通过数据驱动实现“以最少炭黑达最优性能”的生产目标,契合行业绿色高效发展需求。未来,随着模型与数字孪生技术融合,将实现多台密炼机协同优化,进一步挖掘炭黑节省潜力。这项技术为橡胶加工行业提供了可复制的成本管控范本,推动密炼生产从“经验驱动”向“数据驱动”转型,助力企业在品质竞争中构建成本优势。

九河云以'技术+生态'双轮驱动,为制造业提供全周期数字化转型解决方案。联合华为及国产ISV厂商,为企业精准匹配CAD/CAE/EDA等国产工业软件替代方案,实现智能设计、生产流程优化及管理系统升级,推动制造业高质量发展。