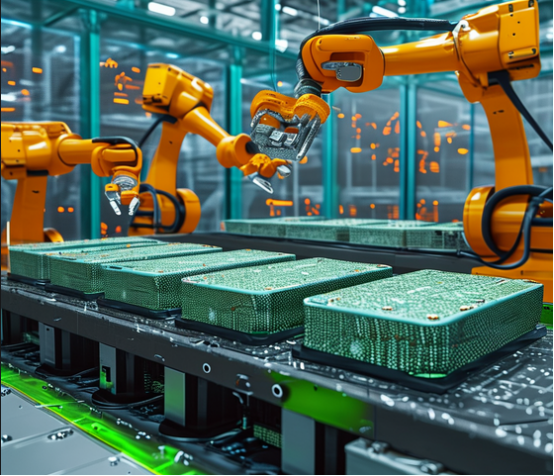

在深圳市格瑞普电池的无人机电池生产车间,高分辨率工业相机正以每秒 30 帧的速度扫描极片,AI 系统瞬间标注出微米级划痕;与此同时,MES 系统根据实时能耗数据自动调节烘干温度,屏幕上跳动的数字显示单位能耗较上月下降 8%。这家专注于高倍率锂电池研发的企业,通过 AI 质检与能耗智能管控的双重突破,构建起新能源电池数字化转型的标杆模式,破解了行业 “精度要求高、能耗控制难” 的双重挑战。 AI 质检体系重构了电池质量管控标准。传统人工检测依赖肉眼辨识极片瑕疵,不仅效率低下(每小时检测不足 500 片),还存在 3%-5% 的误判率。格瑞普通过十万级缺陷样本训练的智能分级系统,实现了 23 类电池缺陷的零误判识别,配合侧封后称重扫描技术,在旋转定位精度达 0.1 度的机械臂协助下,完成从密封检测到零电测试的全流程自动化。该系统采用类似 YOLOv7 的深度学习算法,极片划痕检测精度达 99.9%,漏检率控制在 0.01% 以下,较传统方式效率提升 6 倍。更关键的是,二次开发的 MES 系统将质检数据与区块链追溯系统联动,每块电池的缺陷记录、检测参数均可追溯,使产品不良率从 1.2% 降至 0.3%,为无人机电池这类高可靠性要求产品提供了品质保障。

AI 质检体系重构了电池质量管控标准。传统人工检测依赖肉眼辨识极片瑕疵,不仅效率低下(每小时检测不足 500 片),还存在 3%-5% 的误判率。格瑞普通过十万级缺陷样本训练的智能分级系统,实现了 23 类电池缺陷的零误判识别,配合侧封后称重扫描技术,在旋转定位精度达 0.1 度的机械臂协助下,完成从密封检测到零电测试的全流程自动化。该系统采用类似 YOLOv7 的深度学习算法,极片划痕检测精度达 99.9%,漏检率控制在 0.01% 以下,较传统方式效率提升 6 倍。更关键的是,二次开发的 MES 系统将质检数据与区块链追溯系统联动,每块电池的缺陷记录、检测参数均可追溯,使产品不良率从 1.2% 降至 0.3%,为无人机电池这类高可靠性要求产品提供了品质保障。

能耗优化闭环实现了绿色制造突破。电池生产的烘干、化成等工序能耗占比超 60%,传统生产模式下能源利用率不足 65%。格瑞普通过 “智能设备 + 数据中台” 架构构建能耗管控体系:在设备层,自制叠片机采用 Z 型叠片工艺,结合 PLC 搅拌控制系统,使能源转换效率提升 15%;在系统层,部署智能电表与碳排监测传感器,实时采集各工序能耗数据,通过强化学习算法优化化成工艺参数;在数据层,打通 MES 与 ERP 系统,实现从原料投入到成品出库的全流程能耗分析。这套体系使单位制造成本下降 15%,其中叠片岗位因自动化改造人力成本降低 40%,交货周期从 3 个月大幅缩短至 1 个月,显著提升了小批量定制订单的响应速度。

数字化转型带来的不仅是效率提升,更是工艺能力的质变。格瑞普通过二次开发的制造管理系统,实现制浆、涂布等全工序参数的实时调优,叠片产量提升 30% 的同时,产品一致性(容量偏差率)控制在 2% 以内。智能分级技术支持多型号电池快速切换生产,满足无人机电池 “高倍率放电”“低温续航” 等个性化需求。这种 “数据驱动工艺进化” 的模式,使其在保持 500 多项技术专利优势的基础上,进一步巩固了 Tattu 等品牌在全球无人机电池市场的领先地位。

格瑞普的实践揭示了中小电池企业数字化转型的可行路径:以二次开发的 MES 系统为中枢,用 AI 质检解决精度难题,靠能耗数据优化实现降本增效。当 AI 视觉的精密检测遇上能源管控的智能算法,不仅带来了生产效率与产品质量的双重提升,更构建起新能源电池制造 “精益化 + 绿色化” 的新范式,为行业数字化转型提供了兼具技术深度与商业价值的参考样本。

九河云以'技术+生态'双轮驱动,为制造业提供全周期数字化转型解决方案。联合华为及国产ISV厂商,为企业精准匹配CAD/CAE/EDA等国产工业软件替代方案,实现智能设计、生产流程优化及管理系统升级,推动制造业高质量发展。